虚拟列车案例分享

1.引言

在中国,高铁的发展显著带动了经济的发展。出于经济性和安全性的考虑,越来越多的主机厂考虑采用数字化建模仿真对方案进行验证,并对控制器进行全面的测试。

数字化建模仿真技术应用于系统仿真时,模型的建立涉及控制、机械、电、热等多个学科和领域。多数模型只针对某个单独的应用领域,比如,基于simulink建立控制模型,基于adams建立多体系统模型、基于saber建立电气系统模型、基于amesim建立液压系统模型,基于flowmaster建立管流模型。但这种方式下,因为缺乏通用的接口,而使模型集成和联合仿真变得十分困难。一种解决思路是采用统一的建模语言,比如simulink。这意味着主机单位和供应商都必须依托simulink来实现建模仿真过程。,另一种思路是将各个应用方向的专业工具搭建的模型,导出为黑盒模型(如fmu),从而实现不同建模语言和建模工具之间的模型交互和联合仿真。

恒润科技以某型号动车为对象,基于simulink建立了车辆的数字化模型,包括速度控制系统、牵引制动系统、多体动力学模型和蠕滑模型等。然后,通过fmi技术,将相应的模块生成fmu并导入dymola平台进行仿真。

2.基于simulink建立列车数字化模型

2.1模型架构简介

模型主要分为如下几个部分:多体动力学系统mbd,轮轨接触模型wheel_rail_contact,车厢之间的连接系统joint,牵引制动控制系统tcu&bcu,轨道状况系统rail_road_situation_systerm及信号指令系统command。同时,整个模型运行时候的仿真结果监控系统simulation monitor及仿真控制模块simulation control系统,如图1所示。需要说明的是,在本文涉及的仿真中,除了command基于dymola环境搭建外,其它模型在simulink环境下搭建并利用fmi技术封装成fmu导入dymola平台。

.jpg)

图1虚拟列车模型整体架构

首先由指令模块输入列车速度控制指令信号。速度控制器模型接收指令后,根据多体动力学模型计算出的当前列车运动状态和蠕滑模型计算出的当前轮轨接触状态,对牵引制动系统模型发出牵引或制动控制信号。

蠕滑模型根据多体动力学模型计算出的运动状态分析轮轨接触状态,根据轮轨接触状态以及当前轨道黏着系数分析法向力和蠕滑力并输出。

轨道模型根据多体动力学计算出的位移定位每个车厢、转向架以及轮对的位置,并根据各部件位置确定它们所在轨道的形状和黏着系数。

动力学模型根据牵引制动模型输出相应的牵引力或制动力、轮轨接触模型输出的轮轨接触力,以及当前轨道形态,计算得到新的列车运行状态。

仿真控制模块可以监听所有仿真信号,并设置一定的逻辑自动停止仿真过程。

仿真监视模块中可以配置各种信号可视化组件,以便实时监控仿真数据,也可以添加网络通信组件驱动网络中的实时视景设备。

2.2tcu&bcu系统

.jpg)

图2tcu&bcu系统

tcu&bcu系统的构成如图2所示,列车可以运行于自动驾驶模式和手动驾驶模式。自动驾驶模式中,首先根据列车里程计算出当前路段列车的目标车速,然后对比目标车速和当前车速,并将加速或减速信号发送出;tcu或bcu根据列车当前车速,联合防滑和刹车策略对电机的输出扭矩进行控制。但实际运行中,电机输出扭矩与轮轨接触条件相关,所以在tcu&bcu系统中,电机的输出扭矩还受蠕滑率的影响。手动驾驶中,列车的目标速度值计算得出后,防滑和刹车是否开启由相关的参数决定。

2.3mbd系统

车辆的运行状态通过六自由度的纵向动力学模型计算得来的,如图3所示。

.jpg)

图3单节列车的动力学模型

列车动力学部分主要由车厢、转向架和二系悬挂三部分组成,其中转向架又由构架、轮对和一系悬挂三部分组成。

每节车厢的两个转向架相互独立通过两个二系悬挂与列车车厢相连接;车厢与车厢之间采用joint模块进行连接;转向架构架通过一系悬挂与两个轮对连接。悬挂和joint中的连接力根据上一个时间步各连接点的相对位移和相对运动速度求解弹性力和阻尼力。车厢和转向架根据各连接处的外力边界条件以及上一步的运动状态求解下一步的运动状态。轮对除了受到悬挂载荷外还受到轮轨接触力以及牵引制动力矩作用,需要根据wheel-rail contact系统计算出的轮轨接触力以及tcu&bcu系统输出的牵引制动力矩分析下一个时间步的运动状态。

2.4wheel-rail contact系统

wheel-rail contact系统用于模拟车轮与轨道之间的踏面,并计算轮轨接触点的位置以及相关几何特性,以进行法向接触力分析和蠕滑分析。单个轮对的轮轨接触模型的结构如图4所示。

.jpg)

图4单个轮对的轮轨接触模型

首先,将轮对和铁轨的几何形状输入到模型配置的接触点几何分析程序中分析轮对在不同姿态下与铁轨接触的接触点几何信息,并封装成插值数据文件供模型调用。

然后,根据轨道超高角、曲率以及轮对姿态分析轮对与铁轨的相对位置,并相对位置插值得到接触点的位置、单位法向量、单位切向量、滚动圆半径、轮轨接触斑椭球面长轴与短轴曲率。

接着,根据轮对几何接触参数以及轮对受到悬挂和牵引制动系统的载荷分析轮对法向力。

最后,根据当前位置轮轨接触摩擦系数以及运动状态分析蠕滑率,并根据蠕滑率、法向力以及摩擦系数分析左右接触点蠕滑力。

2.5rail road系统

rail road系统用来计算和确定该车厢的相对位置,便于计算车体在运行轨道上的位置。

首先根据列车当前运行的里程确定车厢质心的位置,然后根据转向架和轮对相对列车质心的位置确定转向架和轮对的绝对位置,最后根据列车车厢、转向架和轮对的绝对位置确定它们当前位置的轨道摩擦系数、弯道曲率、超高角等参数。

3.基于dymola+fmi进行列车数字化仿真

3.1command系统

在dymola平台中,基于modelica标准库block中的部件搭建的command系统如图5所示。为了使模型构架更为清晰和简介,command系统采用了commandbus进行数据传输。

.jpg)

图5command系统

3.2生成fmu文件

为了能使模型在dymola中运行,需要将simulink建立的模型基于fmi封装为fmu。首先,采用simulink的in和out接口,定义好模型的输入与输出的参数,各模型间的数据交互是通过接口所定义的参数名进行匹配。然后通过配置,在matlab中加载dymola所提供的fmi接口的编译程序,进行模型的编译,即可生成此模型的fmu模型。

3.3虚拟列车模型

基于modelica语言编辑单位和总线,可将导入到dymola中的fmu进行封装,并制作虚拟列车的模型库,如图6所示。

.jpg)

图6虚拟列车模型库

其中tcu_sf_fmu和road_sf_fmu分别对应于simulink模型tcu&bcu系统和rail road系统,而mbd_contact_sf_fmu则包括simulink模型mbd系统和wheel-rail contact系统,因为这两个系统可以统一为车辆动力学。

根据虚拟列车模型库,可以建立虚拟列车模型,如图7所示。

.jpg)

图7虚拟列车模型

3.4仿真结果与分析

为了验证建立的模型,采用由干、湿轨道组成的道路模型测试防滑控制器的效果。当出现打滑时,即车轮蠕滑率大于目标蠕滑率时,防滑控制器将电机的输出扭矩降低。

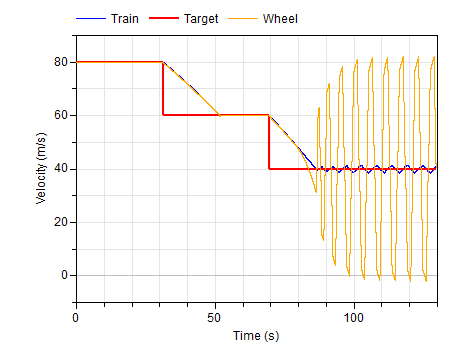

图8速度-时间曲线(防滑控制器关闭)

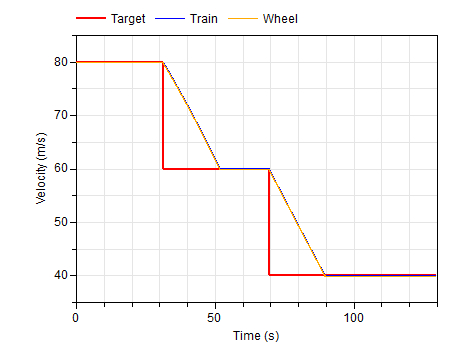

图9速度-时间曲线(防滑控制器开启)

当防滑控制器未开启时,轮对进入湿轨道后,由于轮轨接触提供的黏着力矩小于制动力矩,轮对开始打滑。当列车车速降到目标速度后,轮对经过一段时间打滑接触点线速度低于列车速度,蠕滑力仍然向后导致列车速度继续减小以至低于目标速度,进而导致控制器发出加速指令,轮对由于失去黏着在列车速度回复至目标速度之前开始空转,当列车再次达到目标速度时,轮对接触点线速度高于车速导致列车继续加速并超过目标速度,此现象在湿滑轨道区域周期性往复。

当开启防滑控制器后,轮对进入湿滑轨道后,轮对失去黏着与轨道产生相对滑移通过车速传感器和轮速传感器捕捉,防滑控制器开启防滑策略,降低输出力矩,轮轨接触重新获得黏着,由仿真结果可见未出现明显打滑或空转现象。

4.结论

本文基于simulink,建立了列车各子系统的模型,包括tcu&bcu系统、多体动力学系统、轮轨接触系统、道路系统等。然后基于fmi技术将所建立的模型封装为fmu,结合在dymola平台上建立的信号系统模型和总线,创建了虚拟列车模型并对防滑和刹车策略等进行了性能分析。